在高度規范的制藥行業中,生產環境的潔凈度與生產過程中的關鍵控制點(CCP)管理,是確保藥品安全性、有效性和質量一致性的基石。這兩大核心要素直接關系到患者的生命健康與企業的生存發展。本文將深入探討制藥生產環境控制與關鍵控制點管理的技術內涵,并闡述其作為精品技術進行轉讓的價值與路徑。

一、制藥生產環境控制:潔凈技術的核心應用

制藥生產環境,特別是無菌制劑、生物制品及部分非無菌制劑的生產區域,必須遵循嚴格的潔凈度標準(如中國GMP、EU GMP、FDA cGMP中的A、B、C、D級潔凈區要求)。環境控制不僅涉及空氣潔凈度,更是一個系統工程:

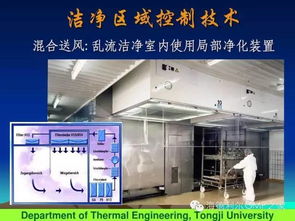

- 空氣處理系統(HVAC):這是環境控制的心臟。其技術核心在于高效空氣過濾器(HEPA/ULPA)的應用、合理的壓差梯度設計(防止交叉污染)、精確的溫濕度控制以及充足的換氣次數。先進的系統還集成了實時粒子監測與自平衡功能。

- 廠房與設施設計:采用合理的人流、物流、氣流動線,避免交叉。墻面、地面、天花板材料需光滑、耐腐蝕、無脫落,易于清潔消毒。關鍵區域如灌裝區,常采用隔離器或RABS(限制進入屏障系統)等高等級屏障技術。

- 環境監測體系:建立完整的監測方案,動態監測懸浮粒子、微生物(沉降菌、浮游菌)、表面微生物、壓差、溫濕度等關鍵參數。數據需實時采集、趨勢分析,并具備超標報警與調查處理程序(OOS)。

二、生產過程關鍵控制點(CCP)的識別與控制

關鍵控制點源于HACCP(危害分析與關鍵控制點)理念,在制藥生產中特指那些一旦失控將導致不可接受質量風險的步驟。其控制是質量源于設計(QbD)和過程分析技術(PAT)的集中體現。

- CCP識別:通過系統的風險評估(如FMEA),對生產工藝全過程進行梳理。典型的CCP可能包括:原輔料投料、滅菌/除熱原過程(如濕熱滅菌、干熱滅菌、過濾)、無菌灌裝、產品混合均一度、凍干曲線控制、包裝密封性等。

- 控制策略:對每個CCP建立明確的、可量化的控制標準與操作限度。例如,對于濕熱滅菌,需嚴格監控和驗證溫度、壓力、時間及F0值;對于無菌灌裝,需控制環境、設備、人員及操作細節,并進行培養基模擬灌裝驗證。

- 過程驗證與持續驗證:所有CCP的控制能力必須通過嚴格的工藝驗證(PV)來證實。在此基礎上,通過持續的工藝性能確認(PPQ)和日常監控,確保工藝始終處于受控狀態。實時放行檢測(RTRT)是CCP控制的進階目標。

三、精品技術轉讓:從理論到實踐的賦能

“制藥生產環境與關鍵控制點控制”作為一套成熟且至關重要的技術體系,其精品化技術轉讓對提升行業整體水平、幫助新建或改造企業快速合規具有重大意義。一次成功的精品技術轉讓應包含:

- 轉讓內容深度化:

- 文件體系:全套的SOP、驗證方案與報告(DQ/IQ/OQ/PQ)、環境監測方案、風險管理文件等。

- 設計藍圖:潔凈廠房與HVAC系統的詳細設計圖紙、計算書及3D模型。

- 核心技術數據包:關鍵設備選型依據、CCP的控制參數與歷史數據、清潔驗證方法、分析方法轉移等。

- 人員培訓體系:針對不同崗位(操作、維護、QA)的定制化培訓課程與考核標準。

- 轉讓過程系統化:遵循嚴格的轉讓流程,包括技術差距分析、轉移計劃制定、知識轉移、工藝性能確認、共線生產評估、穩定性研究支持等,確保技術在接受方場地成功“復制”。

- 持續支持專業化:轉讓不是終點。提供持續的法規咨詢、疑難問題解決、系統優化升級等支持,幫助接受方團隊真正掌握核心技術,并具備應對審計和持續改進的能力。

###

卓越的制藥生產環境控制與精準的關鍵控制點管理,是現代化制藥企業核心競爭力的體現。它們不僅是合規的底線,更是保障藥品質量、提升生產效率、降低運營風險的利器。將這一套經過驗證的、系統化的精品技術進行轉讓,能夠高效地將知識、經驗和最佳實踐轉化為接收方的實際生產力,加速優質藥品的上市,最終惠及全球患者。在技術日新月異和監管日趨嚴格的今天,投資于此領域的技術升級與轉讓,無疑是一項具有長遠戰略價值的明智之舉。